English

English Español

Español  Português

Português  русский

русский  Français

Français  日本語

日本語  Deutsch

Deutsch  tiếng Việt

tiếng Việt  Italiano

Italiano  Nederlands

Nederlands  ภาษาไทย

ภาษาไทย  Polski

Polski  한국어

한국어  Svenska

Svenska  magyar

magyar  Malay

Malay  বাংলা ভাষার

বাংলা ভাষার  Dansk

Dansk  Suomi

Suomi  हिन्दी

हिन्दी  Pilipino

Pilipino  Türkçe

Türkçe  Gaeilge

Gaeilge  العربية

العربية  Indonesia

Indonesia  Norsk

Norsk  تمل

تمل  český

český  ελληνικά

ελληνικά  український

український  Javanese

Javanese  فارسی

فارسی  தமிழ்

தமிழ்  తెలుగు

తెలుగు  नेपाली

नेपाली  Burmese

Burmese  български

български  ລາວ

ລາວ  Latine

Latine  Қазақша

Қазақша  Euskal

Euskal  Azərbaycan

Azərbaycan  Slovenský jazyk

Slovenský jazyk  Македонски

Македонски  Lietuvos

Lietuvos  Eesti Keel

Eesti Keel  Română

Română  Slovenski

Slovenski  मराठी

मराठी  Srpski језик

Srpski језик

DC Fırçalı Rotor Üretim Hattı Yüksek Hacimli Hassas Üretime Nasıl Ulaşır?

2025-12-11

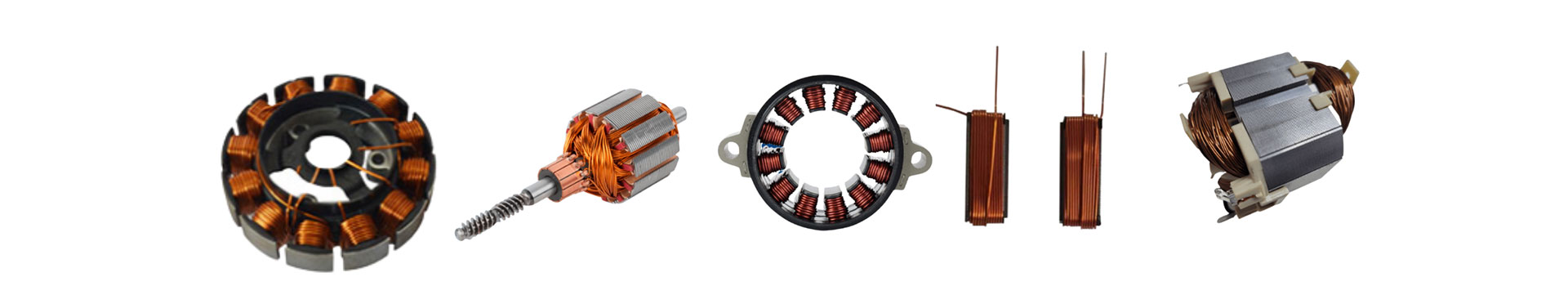

A DC fırçalanmış rotor üretim hattıDC motor rotorlarını uygun ölçekte üretmek için gerekli şekillendirme, sarma, montaj, dengeleme, ölçme ve test süreçlerini otomatikleştirmek için tasarlanmış entegre bir üretim sistemidir. Temel amacı tutarlı rotor geometrisi, kararlı elektrik çıkışı, düşük gürültü ve binlerce veya milyonlarca ünitede tekrarlanabilir performans sağlamaktır.

Teknik anlayışı desteklemek amacıyla aşağıdaki tablo, tipik bir DC Fırçalı Rotor Üretim Hattının temsili parametrelerini özetleyerek proses istasyonlarının tipini, yeteneklerini ve karşılık gelen ölçüm doğruluğunu gösterir. Bu genel bakış, verimi, kaliteyi ve uzun vadeli üretkenliği belirleyen mühendislik özelliklerinin ve operasyonel yeteneklerin açıklığa kavuşturulmasına yardımcı olur.

| Sistem Bileşeni | Tuş İşlevi | Temsilci Teknik Parametreler | Değer/Yetenek |

|---|---|---|---|

| Tel Sarma İstasyonu | Bobin sarmayı otomatikleştirir | Tel çapı aralığı | 0,10–1,20 mm |

| Sarma hızı | 1500–3000 dev/dak | ||

| Laminasyon İstifleme Modülü | Rotor yığınını oluşturur | Yığın yüksekliği toleransı | ±0,02 mm |

| Mil Pres-Fitting Ünitesi | Şaftları hassas bir şekilde ekler | Presle geçirme kuvveti kontrolü | 1–3 kN ayarlanabilir |

| Komütatör Kaynak Sistemi | Bobinleri ve komütatörü birleştirir | Kaynak yöntemi | TIG/lazer/ark seçenekleri |

| Dinamik Dengeleme İstasyonu | Düşük titreşim sağlar | Dengeleme doğruluğu | ≤1 mg |

| Elektrik Test İstasyonu | Direnç ve dalgalanma testleri yapar | Dalgalanma testi voltajı | 5 kV'a kadar |

| Kameralı Kontrol Sistemi | Yüzey ve boyutsal kusurları tespit eder | Yapay zeka tabanlı tanıma doğruluğu | ≥%99 tespit oranı |

| Otomatik Transfer Sistemi | Üniteleri istasyonlar arasında hareket ettirir | Rotor başına çevrim süresi | 3–7 saniye |

Aşağıdaki bölümler, bu sistemlerin dört ana analitik düğümde nasıl birlikte çalıştığını, üretim, endüstriyel otomasyon ve B2B teknik okuyucular için optimize edilmiş yaklaşık 3000 kelimelik derin düzey içerik yapısını nasıl oluşturduğunu açıklamaktadır.

DC Fırçalı Rotorlu Üretim Hattı Her Üretim Aşamasında Süreç Kararlılığını Nasıl Sağlar?

DC fırçalı rotor üretimi için tasarlanan bir üretim hattı, koordineli mekanik, elektrik ve dijital kontrol sistemleri etrafında oluşturulmuş yapılandırılmış bir süreç mimarisini takip eder. Bu mimarinin kararlılığı iş akışı sıralamasına, istasyon hassasiyetine ve kalite kontrol entegrasyonuna bağlıdır.

Laminasyon istifleme doğruluğu nasıl korunur?

Laminasyon istifleme ilk kritik adımlardan biridir. Sistem, manyetik alan tutarlılığını garanti etmek için her çelik laminasyonun eşit şekilde hizalanmasını ve sıkıştırılmasını sağlamalıdır. İstifleme modülleri titreşim besleyicilere, servo kontrollü hizalama mekanizmalarına ve yükseklik izleme sensörlerine dayanır. Bunlar, çalışma sırasında sürekli düzeltmeye izin vererek, rotor dengesizliğine veya titreşime dönüşmeden önce yanlış hizalamayı önler.

Sarma istasyonu tutarlı bobin geometrisini nasıl sağlıyor?

Bobin geometrisi elektrik direncini, tork çıkışını ve ısı üretimini doğrudan etkiler. Değişiklikleri önlemek için sarma istasyonları, sarma döngüsü boyunca tutarlı gerilim sağlayan kapalı döngü geri beslemeli servo motorlar kullanır. Tel gergiler çekme kuvvetini düzenleyerek deformasyonu veya esnemeyi önlerken, programlanabilir desenler dönüş sayılarını ve dağılımını korur. Bu, her rotorun tasarım gerekliliklerine göre elektrik toleranslarını karşılamasını sağlar.

Otomatik komütatör kaynağı elektrik iletiminin güvenilirliğini nasıl artırır?

Kaynak sistemi bobin tel uçlarını komütatör bölümlerine bağlar. Lazer veya ark kaynak sistemleri, sabit sıcaklığı, nüfuz derinliğini ve kaynak dikişi tutarlılığını koruyacak şekilde yapılandırılmıştır. Gerçek zamanlı sensörler kaynak sıcaklığını ve sürekliliğini izleyerek soğuk bağlantıları veya kısmi erimeleri önler. Sistem, bağlantıları tek tip tutarak, yüksek hızlı motor çalışması sırasında arıza riskini azaltır.

Dengeleme uzun vadeli rotor performansını nasıl sağlar?

Dinamik dengeleme, titreşim kaynaklarını ortadan kaldırarak motorun sessiz çalışmasını sağlar ve rulman ömrünü uzatır. Çift düzlemli dengeleme sistemi kütle dağılımını ölçer ve malzeme kaldırma veya mikro delme yoluyla dengesizliği otomatik olarak düzeltir. Dengeleme doğruluğu ≤1 mg'a ulaşır; bu da küçük ev aletleri, otomotiv aktüatörleri ve endüstriyel cihazlara yönelik standartları karşılar.

Elektrik testleri montajdan önce her rotoru nasıl doğrular?

Test istasyonu, dalgalanma testi, direnç kontrolleri, yalıtım ölçümü ve devre sürekliliği doğrulaması sağlar. 5 kV'a kadar gerilim testi, görsel veya mekanik incelemelerle görülmeyen yalıtım kusurlarını tespit eder. Elektrik testleri, her rotorun hattan ayrılmadan önce fonksiyonel parametreleri karşıladığını doğrulayarak, aşağı yönde maliyetli arızaları önler.

Otomasyon Verimi, Kalite Güvencesini ve Maliyet Verimliliğini Nasıl Artırır?

Otomasyon, üretim hatalarını ve iş yoğunluğunu azaltırken daha yüksek çıktı oranlarına olanak tanıyan modern rotor üretiminin temelidir.

Otomatik süreç kontrolü değişkenliği nasıl azaltır?

Her proses istasyonu merkezi bir PLC veya endüstriyel PC platformu aracılığıyla iletişim kurar. Sensörler kuvvet, tork, gerilim ve hizalamayla ilgili verileri toplar. Bir düzensizlik meydana geldiğinde sistem, hatalı partileri önlemek için parametreleri ayarlar veya üretimi durdurur. Bu kapalı döngü kontrolü öngörülebilir ve tekrarlanabilir sonuçlar sağlar.

Kameralı kontrol sistemleri kusur tespit oranlarını nasıl artırır?

Optik inceleme çapakları, çizikleri, deformasyonu ve boyut sapmalarını tespit eder. ≥%99 tanıma doğruluğu ile görüntü sistemi, manuel incelemeye olan bağımlılığı azaltır. Aynı zamanda hata türlerini de belgeleyerek kök neden analizine ve sürekli iyileştirmeye olanak sağlar.

Otomasyon üreticiler için operasyonel maliyetleri nasıl azaltır?

Otomasyon, manuel emeği azaltır, yeniden işleme oranlarını düşürür, verimi artırır ve hurda malzemeyi azaltır. İlk yatırım daha yüksek olsa da, daha yüksek tutarlılık, daha az getiri, istikrarlı kalite ve öngörülebilir çıktı planlaması uzun vadeli maliyet avantajı sağlar.

Hat her ünite için izlenebilirliği nasıl sağlıyor?

İzlenebilirlik sistemleri her rotoru proses verilerine bağlı bir seri kodla etiketler. Bu, belgelenmiş üretim geçmişi gerektiren otomotiv ve endüstriyel sektörlerde kalite denetimini, garanti yönetimini ve uyumluluğu artırır.

Sistem Ölçeklendirmeyi, Özelleştirmeyi ve Geleceğe Hazır Üretim Karşılaştırmalarını Nasıl Destekliyor?

Otomotiv, HVAC, ev aletleri, robotik oyuncaklar ve endüstriyel ekipmanlarda DC motorlara olan talep arttıkça, üreticiler sık sık tasarım değişikliklerine ve çeşitli rotor özelliklerine uyum sağlayan üretim hatlarına ihtiyaç duyuyor.

Modüler tasarım üretimin ölçeklendirilmesini nasıl sağlar?

Verim hedeflerine uyacak şekilde istasyonlar eklenebilir, kaldırılabilir veya yükseltilebilir. Üreticiler talep arttıkça yarı otomatikten tam otomatik konfigürasyonlara kadar ölçeklendirme yapabilirler. Bu modülerlik aynı zamanda bakımı kolaylaştırır ve arıza süresini azaltır.

Hat farklı rotor boyutlarına nasıl uyum sağlıyor?

Ayarlanabilir bağlantı elemanları, programlanabilir sarım düzenleri ve esnek şaft bağlantı modülleri, birden fazla rotor boyutuyla uyumluluk sağlar. Bu adaptasyon, paralel üretim hatları gerektirmeden ürün çeşitlendirmesini desteklemektedir.

Gelişmiş sensörlerin entegrasyonu sistemi gelecekteki yükseltmelere nasıl hazırlıyor?

Üreticiler, titreşim sensörlerinden, termal kameralardan ve performans analizlerinden yararlanarak tahmine dayalı bakımı giderek daha fazla benimsiyor. Bu sensörler aşınmanın erken tespitine olanak tanıyarak yüksek çalışma süresinin korunmasına yardımcı olur.

Dijitalleşme uzaktan izleme ve optimizasyona nasıl olanak sağlar?

Endüstriyel bağlantı, gerçek zamanlı performans kontrol panellerine, uzaktan hata teşhisine ve üretim analitiğine olanak tanır. Ekipler döngü sürelerini, hurda oranlarını ve makine koşullarını izleyerek veriye dayalı üretim kararlarına olanak sağlayabilir.

Üreticiler Rekabet Avantajı ve Uzun Vadeli Operasyonel Değer Açısından Bu Sistemi Nasıl Uygulayabilir?

DC fırçalı rotor üretim hattı, basit bir makineden ziyade stratejik bir varlıktır. Değeri, genişlemeyi destekleme, ürün kalitesini iyileştirme ve rekabetçi pazarlarda öngörülebilir performans sunma yeteneğinde yatmaktadır.

Bu hat, alt üreticiler için müşteri memnuniyetini nasıl artırıyor?

Kararlı rotor performansı motor gürültüsünü azaltır, tork tutarlılığını artırır ve ürün güvenilirliğini artırır. Üreticiler daha az garanti talebinden ve daha yüksek tüketici puanlarından yararlanıyor.

Üretim optimizasyonu teslim sürelerini nasıl azaltır?

Rotor başına 3-7 saniye kadar düşük çevrim süreleri sayesinde üretim planlaması daha doğru hale gelir. Bu, özellikle otomotiv ve beyaz eşya endüstrilerindeki OEM ve ODM müşterileri için tam zamanında teslimatı destekler.

Yüksek hassasiyet, marka itibarına ve pazar payı büyümesine nasıl dönüşür?

Üstün rotor kalitesi nihai ürünlerin performansını artırır. Bu, marka güvenilirliğini güçlendirir ve rekabetçi küresel pazarlarda uzun vadeli müşteri ilişkilerini destekler.

Sıkça Sorulan Sorular (SSS)

Üretim hattı, uzun üretim döngüleri boyunca tutarlı bobin sarım kalitesini nasıl koruyor?

Hat, kapalı döngü izleme özelliğine sahip servo tahrikli motorlar aracılığıyla sarma gerginliğini, dönüş hızını ve dönüş sayısını kontrol eder. Tel gerdiriciler ve hizalama sensörleri, uzun süreli çalışma sırasında bile sapmaları önler. Bu, her rotor için eşit bobin yoğunluğu, kararlı direnç ve güvenilir tork çıkışı sağlar.

Titreşimi ortadan kaldırmak ve sistem dayanıklılığını artırmak için rotor dengeleme nasıl yapılır?

Dinamik dengeleme makineleri, çift düzlemli analiz kullanarak kütle dağılımını ölçer. Dengesizlik tespit edildiğinde sistem, malzemeyi kaldırarak veya ağırlık dağılımını yüksek hassasiyetle ayarlayarak dengeyi sağlar. Bu işlem sorunsuz performans, minimum titreşim ve daha uzun bileşen ömrü sağlar.

Sonuç ve İletişim

DC Fırçalı Rotor Üretim Hattı, yüksek hacimli, tutarlı rotor üretimi sağlamak için mekanik hassasiyet, elektronik kontrol ve gelişmiş kalite güvence teknolojilerini birleştiren tamamen tasarlanmış bir üretim ekosistemini temsil eder. Temel yetenekleri boyut doğruluğunu korumak, istikrarlı elektrik performansı sağlamak, operasyonel değişkenliği azaltmak ve ölçeklenebilir üretim modellerini desteklemektir. Endüstriler giderek daha karmaşık motor uygulamalarını benimsedikçe, güvenilir rotor kalitesinin önemi artmaya devam ediyor. Burada açıklanan sistemler, üreticilerin otomasyon, dijital kontrol ve akıllı bakımda gelecekteki iyileştirmelere hazırlanırken bu talepleri verimli bir şekilde karşılamalarına olanak tanır.

Güvenilir rotor üretim yetenekleri arayan kuruluşlar için,SHUAIRUI®çeşitli endüstriyel sektörlere özel teknik olarak tasarlanmış çözümler sunar. Spesifikasyonları, özelleştirme seçeneklerini veya proje entegrasyon desteğini keşfetmek için lütfenbize Ulaşındaha fazla danışma için.